Товар успішно додано до Вашого кошика

0 товарів у кошику. 1 товар у кошику.

0 товарів у кошику. 1 товар у кошику.

Виробництво підшипників кочення здійснюється в умовах жорстких вимог до якості підшипників. Це одні з найбільш точних пристроїв, що випускаються в машинобудуванні. При ідеальних робочих умовах підшипники можуть безупинно експлуатуватися протягом багатьох років. Внаслідок того, що робочі умови рідко бувають ідеальними, підшипники ніколи не реалізовують своїх потенційних можливостей з точки зору ресурсу використання. Термін служби підшипників кочення залежить від умов виробництва, зберігання, обслуговування, установки, навантаження та умов роботи підшипників.

1. Руйнування поверхні через втому пов’язані із проблемами змащування (невідповідність змазки, її низька в’язкість та розриви масляної плівки). При подальшому розвитку дефекту поверхня доріжки починає відшаровуватися та розтріскуватися (слід зазначити, що це відшаровування не настільки серйозне як відколи на доріжці). При нагромадженні втоми в матеріалі доріжки її поверхня стає шорсткуватою, підшипник починає шуміти та надмірно нагріватися. Постійне перевантаження, погано оброблені та забруднені поверхні неминуче ведуть до явищ втоми. Цього можна уникнути або істотно сповільнити, якщо підшипник буде чистим і добре змащеним.

2. Викришування поверхні подібне до втоми поверхні, але відрізняється більшою мірою пошкодження підшипника та може означати те, що підшипник вже вичерпав свій ресурс втоми. Розтріскування та відколи поверхонь характеризуються глибокими тріщинами та розшаровуванням. Це відбувається у випадках, коли внутрішні тріщини, що виникають у місцях дислокації неметалічних компонентів у сталі підшипника, доходять до поверхні. Передчасне розтріскування часто викликається поганою посадкою валу, скривленнями корпусу та неправильною установкою підшипника, тобто умовами, що викликають занадто високі циклічні напруги.

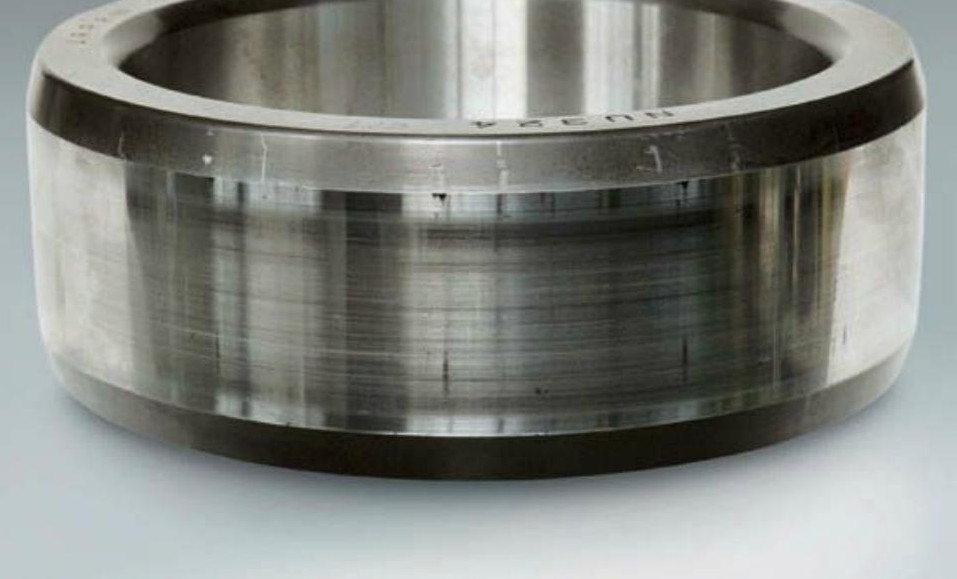

3. Абразивне зношування. Абразивне стирання металу руйнує поверхні елементів підшипника. Залежно від типу абразивного зношування, поверхня здобуває або тьмяний сірий металічний колір або ж дзеркально полірується. Іноді підшипник внаслідок зміни його геометрії через зношування різко виходить із ладу. Дрібний абразивний пил є типовою причиною такої поломки. Цей пил може потрапити в підшипник при встановленні, через погані ущільнення або із брудною змазкою. Тому при монтажі підшипника рекомендується протирати кожний елемент чистою тканиною перед змащуванням і підтримувати в чистоті робочі поверхні. Допоможуть запобігти забрудненню після установки підшипника, хороші ущільнення, що промиваються та чисті змащувальні матеріали.

4. Атмосферна корозія. Корозія викликається вологою, що потрапляє в підшипник із атмосфери. Вологе повітря, потрапляючи в середину підшипника, при охолодженні навколишнього середовища конденсується, розриваючи масляну плівку в місцях контакту тіл та доріжок кочення. Атмосферній корозії можна запобігти, використовуючи хороші сальники, консистентну змазку та добре змащуючи підшипники. У деяких випадках можуть виявитися необхідними спеціальні ущільнення, щоб уникнути розбризкування змазки. Підшипник необхідно заповнювати змазкою при кожній відносно тривалій зупинці машини.

5. Фреттінг-корозія. Фреттінг-корозія дуже схожа на звичайну корозію. Вона виникає на поверхнях посадки підшипника на вал, а також на інших суміжних поверхнях. Вона викликається незначними (мікроскопічними) навантаженнями. Частки, що утворюються в результаті зношування мають чорний колір при відсутності повітря або червоний при його присутності. Фреттінг-Корозія може викликати як послаблення посадки внутрішнього кільця на валу; так і його заклинювання, при якому його неможливо буде зняти. Фреттінг-Корозія також приводить до розламування кільця. Запобігти їй можливо при дотримані рекомендацій виробника щодо допусків та переконавшись що елементи підігнані оптимально.

6. При бриннелюванні на поверхнях кілець з’являються регулярні, одна за однією виямки. Це є наслідком пластичних деформацій металу в місцях виямок, які виникають внаслідок перенапруження металу. Бриннелювання є наслідком високих статичних або ударних навантажень, неправильної технології установки підшипника, сильних механічних ударів, що виникають при падінні машини. Бриннелюванню можна запобігти, використовуючи при установці підшипника тиск замість ударів. Якщо ударних навантажень неможливо уникнути при установці або в процесі експлуатації, тоді необхідно використовувати підшипники, призначені для більших навантажень.

7. Псевдобриннелювання як і звичайне бриннелювання характеризується виямками на доріжках кочення. Однак у відмінності від простого бриннелювання виямки характеризуються не тільки продавлюванням металу в зонах пластичних деформацій, але і його зміщенням, в результаті цього місця пошкодження важко побачити навіть при уважному огляді.Псевдобриннелювання є результатом сильних вібрацій машини в неробочому стані. Іноді це відбувається при транспортуванні. Також на це впливають вібрації інших розташованих близько машин. Цієї проблеми можна уникнути, забезпечивши належне кріплення валів з підшипниками при транспортуванні та ізолюванні обладнання від сусідніх вібруючих агрегатів, використовуючи для цього роздільні фундаменти.

8. Електропошкодження, точковий піттинг (зварювання) у результаті електричного зварювання часто має регулярний характер на поверхнях елементів кочення та на доріжці кочення. Він виникає в результаті проходження через підшипник електричного струму. Електричний струм може викликати також і випадкове викрашування. Найпоширенішими причинами електропошкоджень є статична електрика, що створюється ременями транспортерів та струмами зварювальних апаратів. Тому транспортери повинні бути обладнанні заземлюючими стрічками. Зварювальне остаткування також необхідно заземлювати.

9. Натирання виникають у результаті переміщення металу з однієї поверхні на іншу. Натирання викликані проковзуванням підшипника через перенавантаження та недостатнє змащування. Натирання на торцях циліндричних роликів можуть виникати через надмірне осьове навантаження на підшипник. Також це може бути наслідком неправильного складання підшипника або недостатнього змащування.

10. Задирання на поверхні є наслідком абразивного зношування та проявляються у вигляді глибоких подряпин на доріжках і тілах кочення. Окремі задирання поверхні створюють точки концентрації напруги, у яких можливий прояв втоми. Задирання поверхні викликаються відносно великими частками матеріалу, які потрапляють у підшипник і рухаються по доріжках при русі тіл кочення. Як і інші проблеми, пов’язані із забрудненням, задиранням поверхні можна запобігти, використовуючи хороші ущільнення та чисте змащування підшипників.

11. Вибоїни поверхні - це вид ушкодження підшипників, що нагадує бриннелювання, тому що вибоїни швидше є результатом пластичних деформацій ніж зношування. Проте, вони виникають при ушкодженні поверхні (подряпини, стирання дрібними сторонніми частками). Тіла кочення при обертанні захоплюють сторонні частки, що попадають у підшипник. Ці частки, потрапивши на доріжку кочення залишають випадкові насічки, у районі яких виникає концентрація напруги і розрив масляної плівки, що приводь до втоми, викрашування металу та появі вибоїн. Ймовірність виникнення вибоїн зменшується при використанні хороших ущільнень і частому змащуванні підшипників, яке вимиває сторонні частинки.

.jpg)

.jpg)

12. Пошкодження при складанні. Як приклад , пошкодження при складанні можливе, коли зовнішнє кільце неправильно встановлене і коли підшипник був зібраний, ролики залишили вм’ятини на доріжках кочення.

13. Перегрів часто обумовлений недостатнім змащуванням, тертям зовнішнього кільця та валу обертання, надмірним обжимом зовнішнього кільця при установці в корпус машини або надто високою частотою обертання валу. В окремих випадках перегрів підшипника може бути обумовлений зовнішнім джерелом, таким як термічна піч.

14. Неспіввісність кілець призводить до фреттінг-корозії та викрашування. Неспіввісність веде до високих осьових навантажень, що викликають руйнування та сильні відколи поверхні через втому.

15. Руйнування через дисбаланс. Дисбаланс ротора дає основне навантаження на підшипник. Іноді таке пошкодження можна виявити тільки в одному місці на внутрішньому кільці. Для зменшення дисбалансу необхідним є балансування окремих частин ротора з максимально можливою точністю, особливо при роботі на високих швидкостях.

16. Розколювання, роздроблення деталей. Причиною є велике перевантаження підшипника. Зона викрашування через втому на внутрішньому кільці охоплює всю ширину кільця, а сепаратор розбитий на шматочки через поперечні тріщини в гнізді кожної кульки.

.jpg)

.jpg)

.jpg)

17. Пошкодження сепаратора, проявляються через утворення в ньому тріщин та його руйнуванні. Це у свою чергу веде до швидкого виходу з ладу підшипника вцілому, при чому приховується той факт, що першопричиною був сепаратор. Найчастіше причиною виходу з ладу сепаратора є його вигинання, що виникає при русі кульок по пересічних траєкторіях через неспіввісність. Також ушкодження сепаратора може бути викликано неправильним складанням, забрудненням або невчасним змащуванням підшипника.