Artikel wurde in den Korb gelegt

Sie haben 0 Artikel in Ihrem Warenkorb. Sie haben 1 Artikel in Ihrem Warenkorb.

Große Lieferung von BBC-R-Lagern. Aktualisierung des Lagers.

Sie haben 0 Artikel in Ihrem Warenkorb. Sie haben 1 Artikel in Ihrem Warenkorb.

Große Lieferung von BBC-R-Lagern. Aktualisierung des Lagers.

Die Herstellung von Wälzlagern erfolgt unter strengsten Qualitätsanforderungen. Lager sind eines der genausten Bauteile die im Maschinenbau hergestellt werden. Die Herstellung von Wälzlagern erfolgt unter strengsten Qualitätsanforderungen. Lager sind eines der genausten Bauteile die im Maschinenbau hergestellt werden. Unter idealen Betriebsbedingungen können die Lager viele Jahre ununterbrochen genutzt werden. Aufgrund der Tatsache, dass die Arbeitsbedingungen selten ideal sind, realisieren Lager niemals ihr volles Potenzial in Bezug auf die Lebensdauer. Diese hängt von den Produktions-, Lagerungs-, Wartungs-, Installations-, und Betriebsbedingungen unter denen die Lager eingesetz werden sowie deren Belastung ab.

Folgende Probleme treten am häufigsten auf:

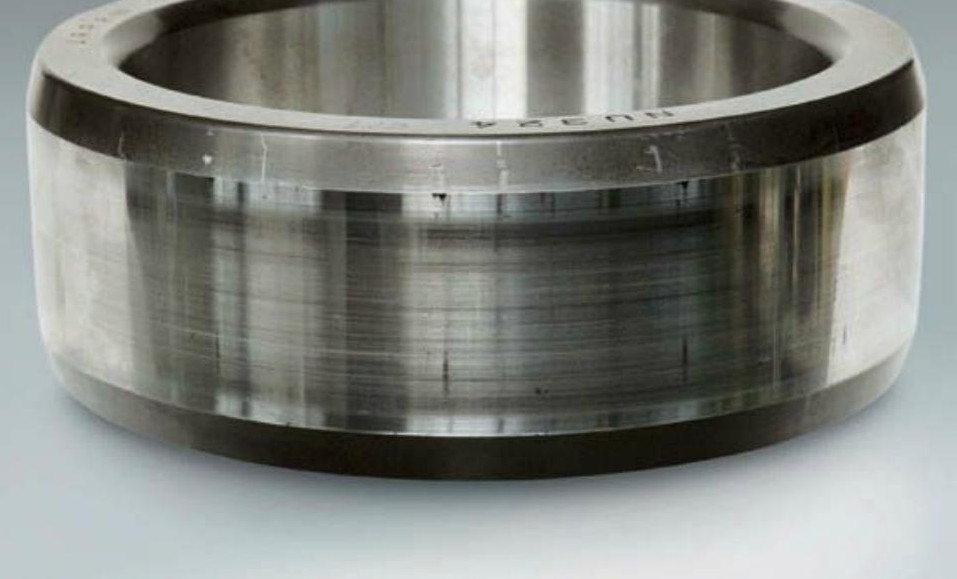

1. Zerstörung der Laufflächen aufgrund durch Schmierprobleme hervorgerufener Ermüdung (unangemessene Schmierstoffe mit zu geringer Viskosität und folglich Abrisse des Ölfilms). Bei weiterführendem Betrieb mit diesem Defekt beginnt sich die Oberfläche der Laufbahnen abzulösen und zu reißen (es sollte beachtet werden, dass dieses Ablösen der Spur nicht so schwerwiegend ist wie deren Ausplatzen). Bei fortschreitender Materialermüdung der Spur, wird ihre Lauffläche rau, das Lager beginnt Geräusche zu machen und erwärmt sich übermäßig. Ständige Überlastung, schlecht bearbeitete und verschmutzte Laufflächen führen zwangsläufig zu Ermüdungserscheinungen. Dies kann vermieden oder erheblich verlangsamt werden, indem das Lager sauber und gut geschmiert gehalten wird.

2. Das Ausplatzen der Lauffläche ähnelt der Laufflächenermüdung, unterscheidet sich jedoch durch stärkere Lagerbeschädigung und kann bedeuten, dass die Ermüdungslebensdauer des Lager bereits erschöpft ist. Dies tritt auf, wenn innere Risse, die an den Stellen nichtmetallischer Komponenten im Lagerstahl auftreten, die Oberfläche erreichen. Vorzeitige Risse werden häufig durch schlechte Wellenpassung, verzogene Gehäuse und unsachgemäße Lagerinstallation verursacht, d.h. durch Bedingungen, die übermäßige zyklische Spannungen verursachen.

3. Verschleiß durch Abrieb. Abrasiver Metallabrieb zerstört die Oberfläche der Lagerelemente. Je nach Art des Verschleißes hat die Lauffläche entweder eine mattgraue, metallische Färbung oder ist hochglanzpoliert. Manchmal fällt das Lager aufgrund von Änderungen seiner Geometrie und dadurch erhöhten Verschleiß abrupt aus. Feiner Schleifstaub ist eine typische Ursache für einen solchen Schaden. Dieser Staub kann während des Einbaus aufgrund schlechter Dichtungen oder schmutzigen Fettes in das Lager gelangen. Daher wird empfohlen, bei der Montage des Lagers jedes Element vor dem Schmieren mit einem sauberen Tuch abzuwischen und die Laufflächen sauber zu halten. Verunreinigungen nach dem Einbau des Lagers verhindern gute, abwaschbare Dichtungen und saubere Schmiermittel.

4. Atmosphärische Korrosion. Korrosion wird durch Luftfeuchtigkeit verursacht, die in das Lager eindringt. Feuchte Luft, die ins Lagerinnere gelangt, kondensiert, wenn die Umgebung abkühlt, und lässt den Schmierfilm an den Berührungspunkten der Rollkörper mit den Laufbahnen abreißen. Atmosphärische Korrosion kann durch gute Dichtungen, entsprechendes Fett und allgemein gute Schmierung verhindert werden. In einigen Fällen können spezielle Dichtungen erforderlich sein, um ein Verspritzen von Schmierstoffen zu vermeiden. Lager bedürfen nach jeder längeren Standzeit der Maschine eines erneuten Abschmierens.

5. Passungsrost ähnelt stark der normalen Korrosion . Er tritt auf den Passflächen des Lagers auf der Welle sowie auf anderen Kontaktflächen auf und wird durch unbedeutende (mikroskopische) Belastungen verursacht. Durch Verschleiß gebildete Partikel haben unter Luftabschluß eine schwarze sonst eine rote Färbung. Passungsrost kann zu einer Schwächung des Sitzes eines Innenrings auf einer Welle oder gar zum Verklemmen führen, was späteres Abziehen unmöglich macht. Passungsrost führt außerdem zu Ringbrüchen. Dies kann verhindern werden, indem die Herstellerempfehlungen bezüglich Toleranzen befolgt und eine optimale Passgenauigkeit der Teile sichergestellt wird.

6. Brinneling auch „Stillstandsmarkierung“ „Riffelbildung“ ,„Muldenbildung“: Auf den Laufflächen der Ringe bilden sich in regelmäßigen Abständen Kerben. Dies ist die Folge von plastischen Verformungen des Metalls aufgrund von die Elastizitätsgrenze überschreitenden Beanspruchungen des Wälzkontaktes. Brinneling kann durch hohe statische oder Stoßbelastungen, falsche Lagerinstallation und starke mechanische Stöße, die beim Herunterfallen der Maschine auftreten. Verhindern lässt es sich durch Einbau des Lagers mit Druck anstelle von Stößen. Wenn Stoßbelastungen während der Installation oder des Betriebs nicht vermieden werden können, müssen Lager mit höherer Belastbarkeit verwandt werden.

7. „Rattermarken“ oder False brinneling sind wie Stillstandmarken, Kerben auf den Laufbahnen. Im Gegensatz dazu handelt es sich jedoch nicht nur um durch Komprimierung des Metalls entstandene Kerben, sondern zusätzliche wird das Material auch verschoben, was diese Beschädigung auch bei näherer Betrachtung schwer erkennbar macht. Rattermarken sind das Ergebnis starker Vibrationen in der Maschine. Manchmal entstehen sie während des Transports. Vibrationen nebenstehender oder angeschloßener Aggregate haben ebenfalls Einfluß. Rattermarken können vermieden werden, indem sichergestellt wird, dass Wellen mit Lagern ordnungsgemäß transportiert werden, Aggregate auf separaten Fundamenten angeordnet werden und Anschlüße entsprechend vibrationsisoliert werden.

8. Elektrische Schäden und resultierende Kraterbildung. Häufig bilden sich durch Stromüberschläge zwischen Wälzkörpern und Laufbahnen Krater auf den Oberflächen. Stromfluß kann auch zu Wärmeflecken führen. Die häufigsten Ursachen sind durch Förderbänder erzeugte statische Elektrizität und Ströme von Schweißgeräten. Förderer müssen daher mit Erdungsbändern versehen sein. Schweißgeräte müssen ebenfalls geerdet sein.

9. Anschmierungen entstehen durch Materialabtragung/-aufreißung an einer Oberfläche und Anschmierung an einer anderen. Der Abrieb wird durch Gleiten der Rollkörper aufgrund von Überlastung und unzureichender Schmierung verursacht. Durch übermäßige axiale Belastung des Lagers kann es zu Reibungen an den Enden der Zylinderrollen kommen. Außerdem kann auch eine falsche Lageranordnung Ursache sein.

10. Schürfmarken sind die Folge von Abnutzung durch Abrieb und treten als tiefe Kratzer Laufflächen und Wälzkörpern auf. Einzelne Oberflächenkratzer erzeugen Spannungskonzentrationspunkte, an denen es zu Ermüdungserscheinungen kommen kann. Ein Abschürfen der Laufflächen wird durch relativ große Materialpartikel verursacht, die in das Lager fallen und durch die Wälzkörper die Laufflächen entlang bewegt werden. Wie bei anderen Verschmutzungsprozessen können Schürfmarken durch gute Dichtungen und saubere Lagerschmierung verhindert werden.

11. Schlaglöcher (Fremdkörpereindrücke) sind Lagerschäden, die Rattermarken ähneln, aber eher auf plastische Verformung als auf Verschleiß zurückzuführen sind. Sie treten auf, wenn die Oberflächen durch Überrollen kleiner Fremdpartikel beschädigt werden. Rollkörper fangen während der Rotation Fremdpartikel ein, die in das Lager fallen. Gelangen diese Partikel auf die Lauffläche und werden überrollt, hinterlassen sie Kerben, in deren Bereich sich Spannung konzentriert und der Schmierfilm reißt. Was wiederum zu Ermüdung, Metallflecken und Abblätterung von Material (Schlaglöchern) führt. Die Wahrscheinlichkeit von Schlaglöchern wird durch die Verwendung guter Dichtungen und häufiges Schmieren der Lager verringert, wodurch Fremdpartikel ausgewaschen werden.

.jpg)

.jpg)

12. Montageschäden entstehen, wenn der Außenring falsch installiert wurde bzw. wenn bei Montage der Druck auf den Innenring erfolgte, folglich die Rollkörper in die Laufflächen gedrückt wurden und Dellen hinterlassen haben. Diese Schäden lassen sich vermeiden indem zuerst der festgepaßte Ring montiert wird. Sitzen beide Ringe fest sollten Sie gemeinsam mit einer Scheibe eingepresst werden.

13. Überhitzung wird häufig durch unzureichende Schmierung, Reibung zwischen Innenring und Welle, übermäßige Kompression des Außenrings beim Einbau in den Maschinenkörper oder zu hohe Wellendrehzahl verursacht. In einigen Fällen kann eine Überhitzung des Lagers auf eine externe Quelle wie einen Wärmeofen zurückzuführen sein.

14. Fehlausrichtung der Lagerringe führt zu Passungsrost und Fleckenbildung. Die Fehlausrichtung führt zu hohen axialen Belastungen, die zu starkem Abplatzen oder Zerstörung der Lauffläche aufgrund von Ermüdung führen.

15. Zerstörung durch Ungleichgewicht. Rotorunwucht belastet das Lager am meisten. Manchmal können solche Schäden nur an einer Stelle am Innenring festgestellt werden. Um das Ungleichgewicht zu verringern, müssen die einzelnen Teile des Rotors mit höchstmöglicher Genauigkeit ausgewuchtet werden, insbesondere bei hohen Drehzahlen.

16. Ringbruch. Der Grund ist eine große Lagerüberlastung. Die Ermüdungszone am Innenring dehnt sich über die gesamte Breite des Rings oder an dessen Kante aus. Dieses Phänomen kann auch durch Käfigbrüche verstärkt werden.

.jpg)

.jpg)

.jpg)

17. Käfigschäden, die sich in der Rißbildung und dessen Zerstörung äußern. Dies führt wiederum zu einem raschen Ausfall des gesamten Lagers, während oft verborgen bleibt, dass die Hauptursache der Käfig war. Die häufigste Ursache für Käfigbruch ist Verziehen, das auftritt, wenn sich die Kugeln aufgrund einer Fehlausrichtung entlang sich kreuzender Bahnen bewegen. Andere Ursachen sind fehlerhafte Montage, Verschmutzung und Mangelschmierung.