Товар добавлен в корзину

Товаров в корзине: 0. Сейчас в корзине 1 товар.

Большая поставка подшипников BBC-R. Обновление склада.

Товаров в корзине: 0. Сейчас в корзине 1 товар.

Большая поставка подшипников BBC-R. Обновление склада.

Производство подшипников качения осуществляется в условиях жестких требований к качеству подшипников. Это одни из самых точных устройств, выпускаемых в машиностроении. При идеальных рабочих условиях подшипники могут непрерывно эксплуатироваться в течение многих лет. Вследствие того, что рабочие условия редко бывают идеальными, подшипники никогда не реализуют своих потенциальных возможностей с точки зрения ресурса использования. Срок службы подшипников качения зависит от условий производства, хранения, обслуживания, установки, нагрузки и условий работы подшипников.

1. Разрушение поверхности из-за усталости связаны с проблемами смазки (несоответствие смазки, ее низкая вязкость и разрывы масляной пленки). При дальнейшем развитии дефекта поверхность дорожки начинает отслаиваться и растрескиваться (следует отметить, что это отслаивание не столь серьезное как сколы на дорожке). При накоплении усталости в материале дорожки ее поверхность становится шероховатой, подшипник начинает шуметь и чрезмерно нагреваться. Постоянние перегрузки, плохо обработанные и загрязненные поверхности неизбежно ведут к явлениям усталости. Этого можно избежать или существенно замедлить, если подшипник будет чистым и хорошо смазанным.

2. Выкрашивание поверхности похоже до усталости поверхности, но отличается большей степенью повреждения подшипника и может означать то, что подшипник уже исчерпал свой ресурс усталости. Растрескивание и сколы поверхностей характеризуются глубокими трещинами и расслаиваниям. Это происходит в случаях, когда внутренние трещины, возникающие в местах дислокации неметаллических компонентов в стали подшипника, доходят до поверхности. Преждевременное растрескивание часто вызывается плохой посадкой вала, искривлениями корпуса и неправильной установкой подшипника, т. е. условиями, вызывающими слишком высокие циклические напряжения.

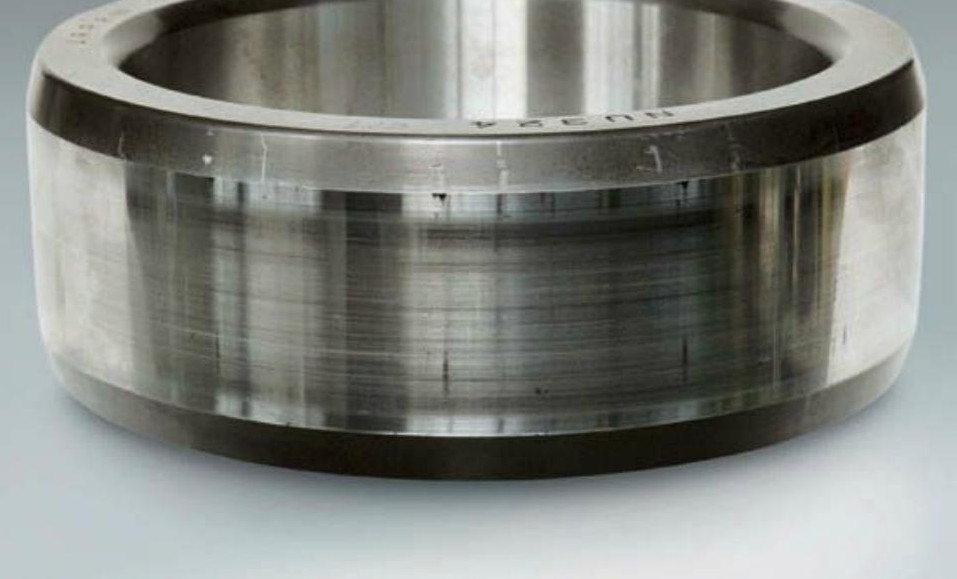

3. Абразивный износ. Абразивное истирание металла разрушает поверхности элементов подшипника. В зависимости от типа абразивного износа, поверхность приобретает или тусклый серый металлический цвет или же зеркально полируется. Иногда подшипник вследствие изменения его геометрии из-за износа резко выходит из строя. Мелкая абразивная пыль является типичной причиной такой поломки. Эта пыль может попасть в подшипник при установке, через плохие уплотнения или с грязной смазкой. Поэтому при монтаже подшипника рекомендуется протирать каждый элемент чистой тканью перед смазкой и поддерживать в чистоте рабочие поверхности. Помогут предотвратить загрязнение после установки подшипника, хорошие уплотнения и чистые смазочные материалы.

4. Атмосферная коррозия. Коррозия вызывается влагой, которая попадает в подшипник из атмосферы. Влажный воздух, попадая внутрь подшипника, при охлаждении окружающей среды конденсируется, разрывая масляную пленку в местах контакта тел и дорожек качения. Атмосферную коррозию можно предотвратить, используя хорошие сальники, консистентну смазку и хорошо смазывая подшипники. В некоторых случаях могут оказаться необходимыми специальные уплотнения, чтобы избежать разбрызгивания смазки. Подшипник необходимо заполнять смазкой при каждой относительно длительной остановке машины.

5. Фреттинг-коррозия. Фреттинг-коррозия очень похожа на обычную коррозию. Она возникает на поверхностях посадки подшипника на вал, а также на других смежных поверхностях. Она вызывается незначительными (микроскопическими) нагрузками. Частицы, образующиеся в результате износа имеют черный цвет при отсутствии воздуха или красный при его присутствии. Фреттинг-коррозия может вызвать как ослабление посадки внутреннего кольца на валу, так и его заклинивание, при котором его невозможно будет снять. Фреттинг-коррозия также приводит к разламыванию кольца. Предотвратить ее возможно при соблюдены рекомендации производителя относительно допусков и убедившись, что элементы подогнаны оптимально.

6. При бриннелировании на поверхности колец появляются регулярно, одна за одной выемки. Это является следствием пластических деформаций металла в местах выямок, которые возникают в результате перенапряжения металла. Бриннелирование является следствием высоких статических или ударных нагрузок, неправильной технологии установки подшипника, сильных механических ударов, возникающих при падении машины. Бриннелирование можно предотвратить, используя при установке подшипника давление вместо ударов. Если ударных нагрузок невозможно избежать при установке или в процессе эксплуатации, тогда необходимо использовать подшипники, предназначенные для больших нагрузок.

7. Псевдобриннелирование как и обычное бриннелирование характеризуется выемками на дорожках качения. Хотя в отличии от простого бриннелирования выемками характеризуются не только продавливанием металла в зонах пластических деформаций, но и его смещением, в результате этого места повреждения трудно увидеть даже при внимательном осмотре.Псевдобриннелирование является результатом сильных вибраций машины в нерабочем состоянии. Иногда это происходит при транспортировке. Также на это влияют вибрации других расположенных рядом машин. Этой проблемы можно избежать, обеспечив надлежащее крепление валов с подшипниками при транспортировке и изолированни оборудования от соседних вибрирующих агрегатов, используя для этого раздельные фундаменты.

8. Электрические повреждения, точечная сварка - результате электрической сварки часто имеют регулярный характер на поверхностях элементов качения и на дорожке качения. Он возникает в результате прохождения через подшипник электрического тока. Электрический ток может вызвать также и случайное выкрашивания. Самыми распространенными причинами електрических повреждений есть статическое электричество, создаваемое ремнями транспортеров и токами сварочных аппаратов. Поэтому транспортеры должны быть оборудованы заземляющими лентами. Сварочное оборудование также необходимо заземлять.

9. Натирание в результате перемещения металла с одной поверхности на другую. Натирание вызванные проскальзыванием за перегрузки подшипника и недостаточной смазки. Натирания на торцах цилиндрических роликов могут возникать из-за чрезмерного осевая нагрузка на подшипник. Также это может быть следствием неправильной сборки подшипника или недостаточного смазывания.

10. Задирание на поверхности является следствием абразивного износа и проявляются в виде глубоких царапин на дорожках и телах качения. Отдельные задирание поверхности создают точки концентрации напряжения, в которых возможно проявление усталости. Задирание поверхности вызываются относительно большими частицами материала, которые попадают в подшипник и двигаются по дорожкам при движении тел качения. Как и другие проблемы, связанные с загрязнением, задирания поверхности можно предотвратить, используя хорошие уплотнения и чистую смазку подшипников.

11. Выбоины поверхности - это вид повреждения подшипников, что напоминает бриннелирование, поскольку выбоины являются результатом пластических деформаций, чем износа. Однако, они возникают при повреждении поверхности (царапины, истирание мелкими посторонними частицами). Тела качения при вращении захватывают посторонние частицы, попадающие в подшипник. Эти частицы, попав на дорожку качения оставляют случайные насечки, в районе которых возникает концентрация напряжения и разрыв масляной пленки, что приводит к усталости, выкрашивания металла и появлению выбоин. Вероятность возникновения выбоин уменьшается при использовании хороших уплотнений и частой смазке подшипников, которое вымывает посторонние частицы.

.jpg)

.jpg)

12. Повреждения при сборке. Как пример, повреждения при сборке возможно, когда внешнее кольцо неправильно установлено и когда подшипник был собран, ролики оставили вмятины на дорожках качения.

13. Перегрев часто обусловлен недостаточной смазкой, трением наружного кольца и вала вращения, излишним обжимом наружного кольца при установке в корпус машины или слишком высокой частотой вращения вала. В отдельных случаях перегрев подшипника может быть обусловлен внешним источником, таким как термическая печь.

14. Несоосность колец приводит к фреттинг-коррозии и выкрашиванию. Несоосность ведет к высоким осевым нагрузкам, которые вызывают разрушение и сильные сколы поверхности через усталость.

15. Разрушение из-за дисбаланса. Дисбаланс ротора дает основную нагрузку на подшипник. Иногда такое повреждение можно обнаружить только в одном месте на внутреннем кольце. Для уменьшения дисбаланса необходимым является балансировка отдельных частей ротора с максимально возможной точностью, особенно при работе на высоких скоростях.

16. Раскалывание, раздробление деталей. Причиной является большая перегрузка подшипника. Зона выкришивания из-за усталости на внутреннем кольце охватывает всю ширину кольца, а сепаратор разбит на кусочки из-за поперечных трещин в гнезде каждого шарика.

.jpg)

.jpg)

.jpg)

17. Повреждения сепаратора, проявляются из-за образования в нем трещин и его разрушении. Это в свою очередь ведет к быстрому выходу из строя подшипника в целом, приетом первопричиной является сепаратор. Чаще всего причиной выхода из строя сепаратора является его изгиб, возникающий при движении шариков по рядовым траекториям из-за несоосности. Также повреждения сепаратора может быть вызвано неправильным составлением, загрязнением или несвоевременной смазкой подшипника.